摘要:基于达索系统3DEXPERIENCE平台,结合福耀玻璃的产品研发特点并以福耀PLM系统为基础,构建福耀仿真平台,实现了仿真流程固化、材料参数库管理、仿真自服务集成、数据存储与统计,从而规范仿真流程、缩短产品设计生产周期、提升产品设计能力。

1、前言

随着汽车主机厂不断缩短汽车设计周期,而作为主机厂供应商的福耀玻璃更加需要压缩产品设计生产交付周期,所以产品快速设计就显得尤为重要。为了满足产品的快速设计,同时确保产品设计可靠性,越来越多的企业运用有限元技术来缩短产品设计周期和提高产品质量[1]。以往福耀设计部门和仿真部门之间缺乏统一的平台管理产品仿真流程和存储仿真数据,导致设计和仿真的协同效率不高,不利于产品快速设计。急需一个标准统一的产品仿真平台用于管理产品仿真生命周期,存储仿真数据,从而缩短产品设计生产周期、提升产品设计能力。

达索系统3DEXPERIENCE平台具备传统PLM的全部功能,并且提供了完整的各种应用软件和管理系统的接口,具备了更强的基于数据的协同功能[2]。基于达索系统3DEXPERIENCE平台,结合福耀玻璃的产品研发特点构建福耀仿真平台,能够规范仿真流程、缩短产品设计生产周期、提升产品设计能力。

2、福耀仿真平台功能介绍

2.1 仿真流程固化

福耀的设计部门和仿真部门是两个相对独立的部门,当有产品仿真需求时,设计部门通过邮件发出仿真设计方案,仿真部门完成仿真分析后,将仿真结果和优化方案通过邮件发送给设计部门,设计部门根据仿真结果进行产品设计优化后又发送设计方案到仿真部门进行仿真分析,多次循环才能完成产品的设计优化,导致设计和仿真之间响应缓慢,从而延长了产品设计生命周期、影响产品质量,甚至影响产品交付。

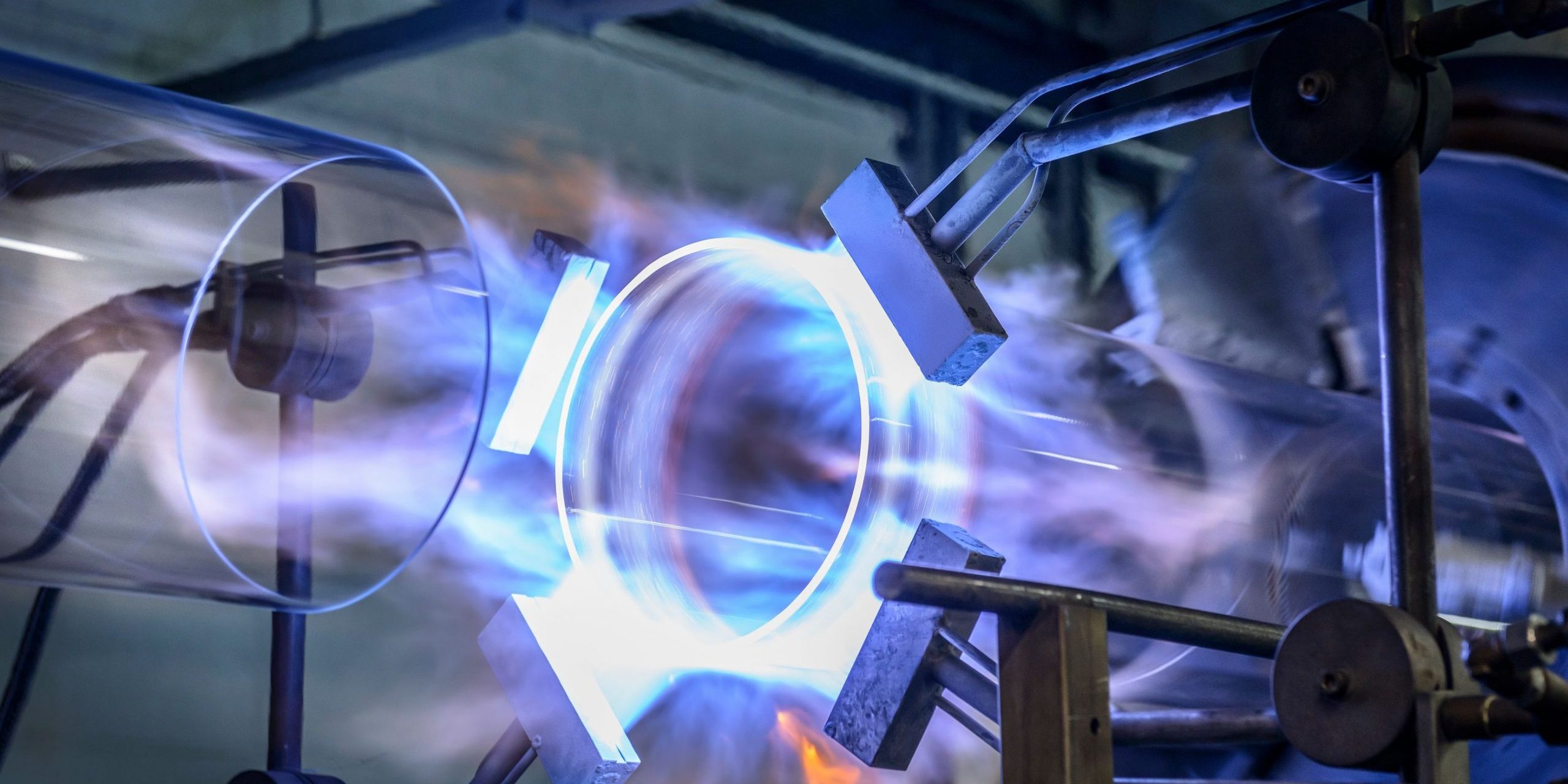

图1 福耀仿真平台界面

通过基于达索系统3DEXPERIENCE平台构建完成的福耀仿真平台,以仿真分析中的仿真数据管理为基础,以仿真流程管理为核心,对仿真分析过程中的从前处理,求解分析到后处理的整个复杂流程和流程中从产品设计、材料数据、载荷数据、前处理文件、求解结果以及分析后的分析报告进行全面有效的管理,帮助仿真工程师采用一致的标准以形成企业标准数据保存与仿真分析流程,实现通过仿真分析指导产品的设计,缩短产品设计生产周期。

2.2 材料性能参数库管理

众所周知,材料性能参数在仿真中起着关键性作用,仿真的可靠性很大一部分是由材料性能参数是否符合实际所决定的。而在以往的产品仿真生命周期中,材料性能参数无系统性地统一规范,有的采用参考论文A的材料性能参数、有的采用论文B的材料性能参数、有的采用试验获得的材料性能参数,导致同种产品同种材料的仿真结果有偏差,使得材料性能参数规范性管理就显得尤为必要。

图2 福耀仿真平台材料性能参数库管理

基于达索系统3DEXPERIENCE平台,福耀仿真平台实现了材料性能参数规范性管理:首先,专门材料性能参数管理人员负责管理仿真材料性能参数,对材料性能参数进行测试,并将测试数据与仿真进行对标,保证材料性能参数的可靠性。其次,管理人员将标定好的材料性能参数加密后上传至福耀仿真平台,保证核心材料性能参数的保密。最后,仿真人员和设计人员通过材料牌号下载调用平台中的材料性能参数进行仿真。

简而言之,福耀仿真平台材料性能参数管理保证了仿真的可靠性、核心材料性能参数的保密性。

2.3 仿真自服务集成

在传统的产品设计生产过程中,产品设计部门与仿真部门往往是两个相对独立的,不利于两部门之间的交流、产品数据的修改,在产品快速设计的大趋势下就显得格格不入。

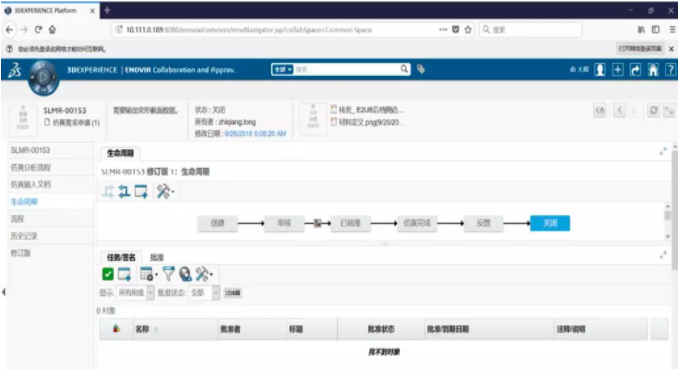

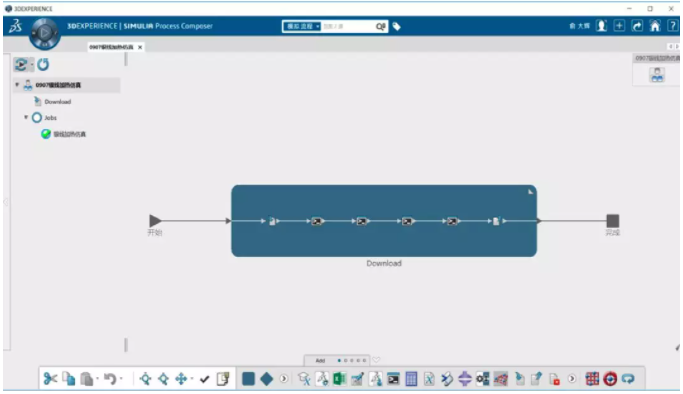

图3 仿真自服务界面

随着仿真应用业务量的大幅增加,传统设计与仿真相对独立化的工作模式已经难以适应越来越迅捷的新产品设计生产要求,为了仿真更好服务于产品设计生产,以便于缩短产品设计生产周期、降低生产成本、提升公司产品竞争力,福耀仿真平台集成了福耀仿真部门自行开发的设计仿真一体化自服务插件,使得产品设计人员和工艺人员只需要通过简单的流程化操作,就可以快速获得想要的仿真结果。这样可以节省设计人员获得仿真结果的时间,方便产品的快速迭代设计,提升设计人员设计能力;同时,还可以将仿真人员从大量的重复性劳动中解放出来,将精力集中于更有价值的仿真服务创新。

2.4 数据存储与统计

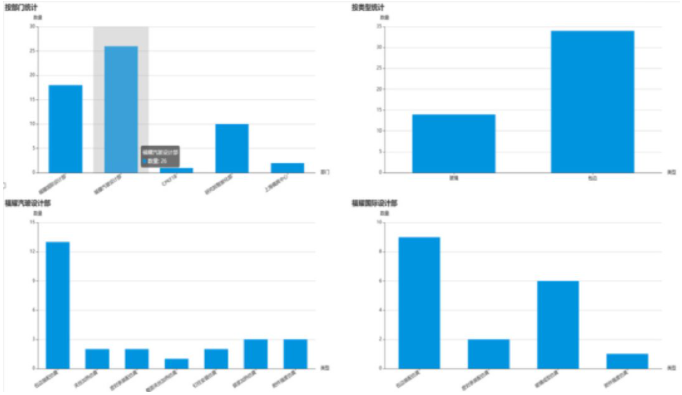

在实现了仿真数据的存储的基础下,福耀仿真平台对不同的关键字进行统计产生报表,便于仿真数据的归纳总结,为仿真决策提供数据基础。

图4 数据统计界面

3、参数仿真平台成效

3.1 缩短产品设计周期

通过使用福耀仿真平台,规范了仿真流程,使得产品在设计过程中,设计部门和仿真平台协同合作更加紧密,仿真更好的指导产品设计,并且通过仿真自服务插件的使用,从而大大缩短产品设计周期,提高产品设计质量。

3.2 产品仿真可追溯

在产品的设计生产生命周期中,福耀仿真平台为产品仿真提供了良好的管理和存储载体,形成产品仿真履历表,实现产品设计和仿真的可追溯性,为后续大数据分析奠定基础。