引言

“工业4.0”的实施过程实际上就是制造业创新发展的过程,制造技术、产品、模式、业态、组织等方面的创新将会层出不穷。工业4.0的目标是智能制造,智能制造实现在工厂中,就是智能数字化工厂。数字化工厂是在计算机虚拟环境中,对整个生产过程进行仿真、评估和优化,并进一步扩展到整个产品生命周期的新型生产组织方式,是现代数字制造技术与计算机仿真技术结合的产物,主要作为沟通产品设计和产品制造之间的桥梁。本文主要介绍达索3DEXPERIENCE平台在数字化工厂物流仿真中的应用。

3DEXPERIENCE工厂物流仿真介绍

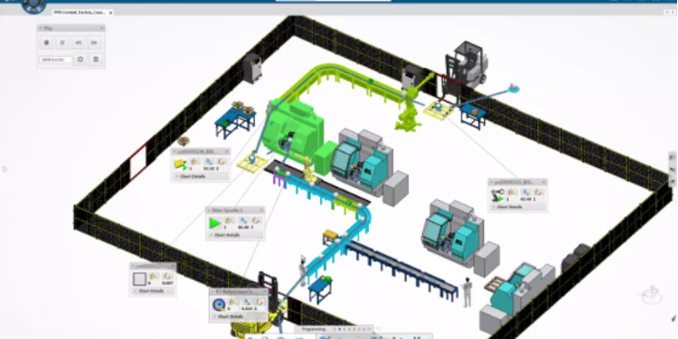

在3DEXPERIENCE平台中(以下简称3DE平台),工厂仿真工程师(EFS)允许工程师设计工厂布局,并在平台中定义和验证工位、产线或整个工厂的行为。工程师以3D方式查看系统,可以评估和微调生产系统的性能,进行可行性和性能研究,并在规划过程的早期发现瓶颈,通过备用路线最大限度地提高生产率。基于精确的3D模拟,优化车间资源定位布局。

接下来我们来看一下3DE平台中工厂物流仿真模块都有哪些功能吧。

基于三维模型的工厂布局设计

在真实的3D环境中定义和验证车间布局,尽早发现工厂设计和布局的问题。并且可以通过3DE自带或者自行导入的数据模型,从资源库中快速,精确的布局。

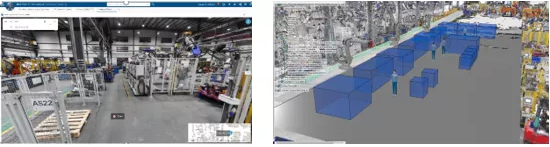

当然,我们也可以导入现有设施的大型点云,并使用生产环境(下图左)验证三维模型(下图右)的布局。

强大的AGV仿真功能

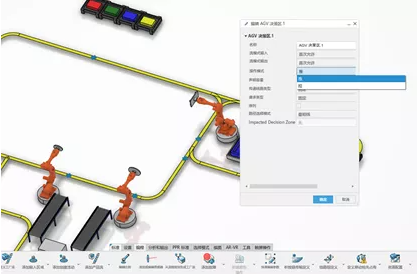

3DE为仓库物流或最终装配线上的产品供应提供AGV模拟。这些车辆具有自主性、互联性和智能性,通过提高生产率和降低运营成本,有助于优化物流性能。由资源池组织,AGV将检测无碰撞路径,并确保最小停车空间以避免碰撞。其他属性将有助于定义路由逻辑以优化流程。

我们可以通过定义AGV的数量、速度等参数来快速验证场景的可行性。

除此之外,AGV还有很多扩展定义和仿真结果的查看。

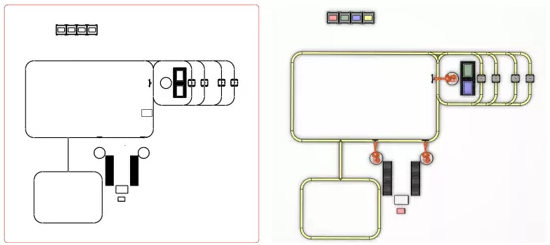

AGV通道定义

根据工厂2D布局图,可快速地定义AGV的通道,修改通道相关的参数:宽度、通道方向等。

AGV的推拉模式

根据生产模式的不同,我们可以选择AGV的操作模式:推动式或拉动式。

定义和模拟托盘、箱子和可移动机架

通过对AGV上移动托架的定义,也可以实现一辆AGV携带多个不同产品的场景。

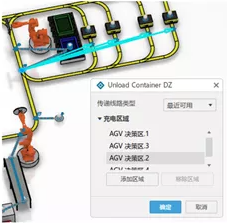

AGV的充放电定义

我们可以自定义AGV的耗电参、充放电等参数,可指定AGV行驶到特定位置后检查电量百分比,进而决定是否行驶至充电区域进行充电。

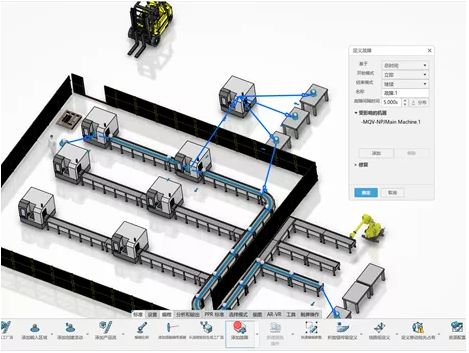

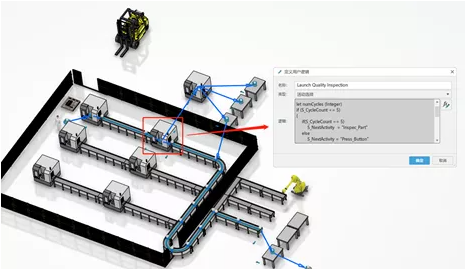

模拟机器故障

3DE的物流仿真也可以模拟机器故障的影响。他们可以输入固定计划或概率的平均故障时间。将维修活动和时间关联起来,然后决定机器是应该重新启动还是在循环中断后继续。

可以通过调整参数定义简单的周期性的故障

也可以通过编写逻辑来定义故障以及后续的活动

快速过程评估

3DE物流仿真能够快速进行设备可行性和性能研究。工程师可以通过关键绩效指标(KPI)监控、分析和报告,快速评估生产率和资源利用率。

仿真期间我们可以通过打开设备、AGV、人员等资源的面板实时的查看仿真期间的相关数据结果。同时我们也可以将当前的时间点处的结果输出成报告的形式查看。其中包含了设备、人员、物料、成品以及仿真期间资源存储的最大数量等信息。

早期识别和消除故障点和瓶颈

3DE的物流仿真提供了产品流程的早期视图,使整个场景的调整和流程性能的优化更为简单,并提供了替代产品路线。基于 初始设置的设备、操作人员数量和生产计划等信息进行仿真和迭代,评估设备、人员的利用率,对比理论产能数据,得出分析报告。三维化展示的物料运转方式以及装配流程、设备、资源的利用率等数据的统计和输出,有助于识别潜在的瓶颈,为工厂的初期建设提供了有力的参考,通过对工艺布局进行优化,实现工厂物流布局的一次成功率。

结束语

物流仿真技术最大的优点就是不需要实际设备的安装,不管实际物流系统是否存在,均可通过建立系统研究模型,将实物数据输入仿真系统,通过数据运算和图形模拟,产生贴近实际物流系统的信息输出。仿真试验具有良好的可控性、无破坏性和可重复性。仿真过程经济安全,不受气象条件和场地环境的限制。仿真的实时性,使实时系统的仿真应用成为可能,为仿真应用奠定了良好的基础。

随着物流的发展,物流系统已经变得越来越复杂,内部的关联性也随之变得越来越强,仿真就成了企业检验其物流系统及决策是否有效或高效的一个重要途径,物流仿真对降低整个物流生产成本是不可或缺的。